Veel gebruikte verven en lakken

Euros maakt tijdens het klussen gebruik van verschillende soorten verven en lakken. De meest gebruikte verven en lakken worden beschreven in dit artikel. Deze verven en lakken worden vooral gebruikt voor de kleine bootjes tijdens het klussen in de loods. Het Schipperscollege gebruikt doorgaans andere verven en lakken voor de Ebenhaëzer.

NB: Een handleiding voor verven en lakken is te vinden in het artikel: Handleiding verven en lakken

Doel verven en lakken

Het doel van bijna alle verven en lakken is hetzelfde: het beschermen van hout, polyester of welke ondergrond dan ook. Het verschil tussen de gebruikte verf of lak zit hem in de verschillende eigenschappen. Elk produkt is geschikter voor een specifiek doel.

Meest gebruikte verven en lakken

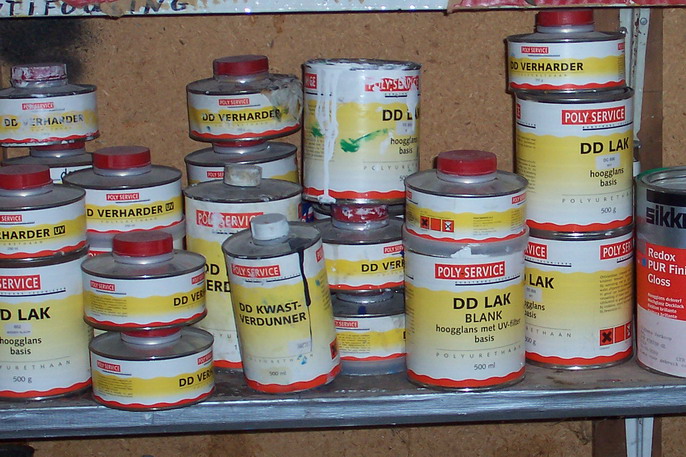

De meest gebruikte lakken zijn DD en Redox (beide op Polyurethaan-basis). Daarnaast wordt Pantsercoat (Epoxy-basis) en Antislipverf het meest gebruikt. Zowel DD, Redox als Pantsercoat zijn zogenaamde twee compontenten lak. Ze bestaan dus uit twee componenten: de lak zelf en een harder en kunnen dus niet over eencomponentverfen/lakken geschilderd worden (zie daarvoor de uitleg in het artikel Handleiding verven en lakken)

Hieronder staat een beknopt overzicht van de meest gebruikte verven en lakken:

| Naam | Basis | Aantal componenten | Fabrikant/Verkoper |

|---|---|---|---|

| Pantsercoat | epoxy | Twee component | Polyservice |

| DD | Polyurethaan-basis | Twee component | Polyservice |

| Redox | Polyurethaan-basis | Twee component | Meestal Sikkens |

| Antislipverf | Eén component | Meestal Sikkens |

DD en Redox

DD en Redox, beide op polyurethaanbasis, hebben een redelijk hoge kras- en slagbestendigheid, zijn UV-bestendig en geven, indien goed verwerkt, een zeer strak en glanzend eindresultaat (zie de romp van Jaffa). Ze worden net als de meeste polyurethaanlakken met name op plekken gebruikt waar een strak resultaat belangrijk is, zoals het dek, romp en interieur. De lak is echter vrij duur (DD is ongeveer €37 per kilo, prijspeil 2008), zeker in vergelijking met kwalitatief mindere ééncomponent-lakken. DD en Redox zijn verkrijgbaar in verschillende kleuren (Redox in meer kleuren dan DD)

DD en Redox hebben een minder goede hechting op materialen, met name op hout. Dit uit zich als er deuken in het hout ontstaan. Hierbij raakt de lak los van het hout en ontstaan er luchtbellen. Dit is vaak goed te zien aan de wrikriem en stootlijst van Jonkie.

Behandelen van beschadigingen van DD en Redox

Luchtbellen in DD en Redox moeten voorzichtig worden weggeschuurd om te voorkomen dat de lak om de luchtbel ook loslaat van het hout, waarbij er grote kale plekken kunnen ontstaan. Hierbij is het vaak moeilijk om beschadigde plekjes netjes te repareren doordat er rondom de kale plek lakschilfers afspringen, met name op verticale oppervlakken zoals rompen.

Hoewel het goed mogelijk is om een strak eindresultaat te krijgen met lakken als DD en Redox, zijn ze erg gevoelig voor een nette verwerking. Dit is ook goed te zien. Het strakst gelakte onderdeel van de vereniging is de romp van Jaffa, en die is niet door ons gelakt, maar vermoedelijk door een professioneel bedrijf gespoten. Bij andere onderdelen (met name plankjes) is te zien wat er zoal mis kan gaan met het aanbrengen: druipers en slecht geschilderde plekken zijn daar helaas niet erg zeldzaam.

Gelcoat

Gelcoat is een alternatief voor DD en Redox. De meeste gelcoats zijn op basis van polyesterhars, maar er bestaan ook epoxy gelcoats. Gelcoat is erg visceus (dik), en daardoor bijna niet strak aan te brengen. Bovendien duurt het heel lang voor het helemaal uithard als het in de open lucht uithard. Deze nadelen worden omzeild door het te gebruiken bij het plakken in mallen. Doordat het de vorm van de gladde mal aanneemt ontstaat een strak resultaat, en door laminaat aan te brengen over de nog niet volledig uitgeharde gelcoat komt het niet meer in aanraking met de open lucht. De nog elastische gelcoat zal de krimp die ontstaat bij het uitharden van het laminaat opvangen. Als dit niet goed gaat ontstaan zogenaamde krokodillen. Dit zijn plekken in de vorm van een krokodillenhuid waar de gelcoat vervormd is door het werken van bovenliggende lagen.

Behandelen van gelcoat-beschadigingen

Gelcoat is zachter dan DD en Redox waardoor beschadigingen meestal glooiender zijn en daarom makkelijker weggewerkt kunnen worden. Daarnaast zijn de aangebrachte lagen gelcoat dikker en kunnen beschadigde plekken dus beter bijgeschuurd worden zonder dat de onderliggende laag blootgelegd wordt. Daarom is het wenselijk de gelcoatlagen op de boten (Teerling, Raaskal en lasers) zoveel mogelijk te behouden.

Pantsercoat

Het volgende alternatief is Pantsercoat. Pantsercoat heeft een zeer hoge kras- en slag bestendigheid, een zeer sterke hechting aan de ondergrond en is bij gebruik van meerdere lagen dampdicht voor preventie van osmose onder de waterlijn. Het is goedkoper dan DD (ongeveer €30 per kilo, prijspeil 2008), maar slechts leverbaar in 3 kleuren: zwart, wit en grijs.

Gebruik van Pantsercoat

Pantsercoat is redelijk UV bestendig: grijze pantsercoat wordt al jaren zonder problemen gebruikt in de kuipen van de E22's, maar witte Pantsercoat kleurt na verloop van tijd geel onder invloed van UV straling. Verder is het eindresultaat aanmerkelijk minder mooi dan van DD. Het is dikker, waardoor het moeilijk strak te krijgen is, en het oppervlak blijft dof.

Deze combinatie van eigenschappen maakt Pantsercoat erg onderhoudsarm en dus geschikt voor plekken die veel slijtage ondervinden, waar vaak water staat en die niet erg in het zicht zitten of slecht bereikbaar zijn. Hierbij kan gedacht worden aan bilges, bodems van vakken, kuipvloeren, kielen, roeren. Momenteel zitten bij onze boten veel van deze plekken nog in de DD.

Behandelen van Pantsercoat beschadigingen

Nog aanmaken

Waar zitten welke lakken en verven?

Op elke boot wordt gebruik gemaakt van verschillende lakken en verven. In het artikel Gebruikte verven en lakken is een overzicht met welke lak of verf op elke boot wordt gebruikt en in welke kleur.

Aanmaken

Hieronder wordt per verf- en laksoort beschreven hoe ze moeten worden aangemaakt.

DD lak en Redox

Nog aanmaken

Pantsercoat

Nog aanmaken

Antislip

Antislip kan op verschillende manieren verkregen worden:

Er zijn speciale antislip-poeders te koop die door de laatste laklaag gemengd moeten worden bij het aanmaken. Ook kan er (zilver) zand gestrooid worden in de laatste laag als deze aan het opdrogen is. Daarnaast is het mogelijk een mengsel te maken van epoxy en suiker dat in strepen op een oppervlak moet worden aangebracht, zie ook Gebruik van Epoxy. Dit laatste is bijvoorbeeld gedaan op de rioolplank van Lichtekooi.

Verder gebruiken we speciale antislipverf van Sikkens. De speciale antislipproducten zijn vaak wat gladder en slijten sneller dan de huismiddeltjes zoals zand en suiker-epoxy, maar ze zijn daarmee wel een stuk relaxter voor je zeilpak. Oppervlakken waar veel op gezeten wordt, kunnen dus beter met de zeilpak-vriendelijke producten behandeld worden.

Het aanbrengen van antislipverf is zeer eenvoudig. Maak het blik open en breng de verf met een kwast aan op het gewenste oppervlak. Eén laag is voldoende op een oppervlak dat al in de antislipverf staat. Op oppervlakken zonder antislip zijn 2-3 lagen gewenst. Antislipverf is poreus, en biedt dus geen bescherming tegen vocht. Breng het daarom alleen aan op oppervlakken die al behandeld zijn, bijvoorbeeld met een van bovenstaande producten.

Gegevens van de verf/lak

De gegevens van de meest gebruikte soorten lak en verf staan in de tabellen hieronder.

DD lak

| Gegevens DD lak | |

|---|---|

| Mengverhouding (gewicht) | 100:50 |

| Voorreageertijd | 30 minuten |

| Verwerkingstijd | 3-4 uur |

| Verwerkingstemperatuur | 15-? C |

| Verbruik per laag | 100-150mL/m2 |

| Verdunning met DD kwast/roller-verdunner | 0-5% |

| Verdunning met DD spuit-verdunner | ?% |

Redox

| Gegevens Redox | |

|---|---|

| Mengverhouding (gewicht) | |

| Voorreageertijd | |

| Verwerkingstijd | |

| Verwerkingstemperatuur | |

| Verbruik per laag | |

| Verdunning met .?. | |

Pantsercoat

| Gegevens Pantsercoat | |

|---|---|

| Mengverhouding (gewicht) | 100:20 |

| Verwerkingstijd | ca. 5 uur |

| Verwerkingstemperatuur | 5-25 C |

| Verbruik per laag | 125 mL/m2 |

| Verdunning met Poly-Pox kwast/roller-verdunner | 0-5% |

| Verdunning met Poly-Pox spuit-verdunner | 10-15% |

Sikkens antislipverf

| Gegevens Sikkens antislipverf | |

|---|---|

| Mengverhouding (gewicht) | |

| Voorreageertijd | |

| Verwerkingstijd | |

| Verwerkingstemperatuur | |

| Verbruik per laag | |

| Verdunning met .?. | |